Bon on va pas se le cacher, on est tous les mêmes… parfois c’est pénible d’aller soulever les vieilles bouteilles de binches à moitié vidées (pas qu’on avait plus soif mais bon on s’était trompé et le pinceau plein d’alcool à brûler avait passé dans le reste de bière…) et les tas d’outils « qu’on ne doit surtout pas ranger tout de suite comme ça si on en a besoin – et on va certainement en avoir besoin – ils seront à porté de main », pour aller chercher une clé dynamométrique juste pour serrer une bougie…

En gros, et faites pas semblant de rien, une fois sur 10 on la serre à la clé dynamométrique parce qu’elle est dans le coin, mais 9 fois sur 10 on y va à la bonne franquette quand il s’agit de serrer une bougie dans la culasse…

Et jusqu’à maintenant, comme il y a un esprit bienveillant pour les nuls en mécanique, ben ça avait toujours passé…

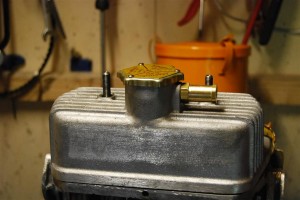

Mais ce matin, alors que je voulais juste fignoler deux ou trois combines, j’ai décidé de monter ces bougies. La première, impec… La deuxième, elle s’est jamais serrée… :-S ! J’en étais là :

et de plus près :

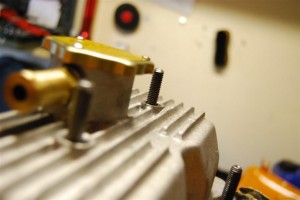

et de plus près :

Même si on le voit pas très bien, ben… plus de filetage ! Caramba, décidément, cette culasse… Bon deux coups de fil plus tard, j’apprend que les helicoils n’existent pas à la taille de nos culots de bougie (M14) mais qu’il existe un kit pour réparer cela. C’est pas donné (60) mais pour une fois c’est pas au dessus des 300 comme bien souvent dans de telles situations. Bon ni une ni deux je file en acheter un…

Voilà donc la bête :

Et dedans, 3 séries de 4 filets, dont 4 qui sont exactement ceux dont on va avoir besoin

Avec cela un taraud spécial pour refaire un pas à la culasse, il me semble un pas fin je pense pour garantir une meilleure tenue au filet rapporté :

Avec cela un taraud spécial pour refaire un pas à la culasse, il me semble un pas fin je pense pour garantir une meilleure tenue au filet rapporté :

Et le filetage sur la bougie :

Voilà donc maintenant y a plus qu’à … ah oui, bien entendu, pas de notice à l’intérieur….. 😀 !

Donc ni une ni deux, rappelez-vous qu’il y a de toute manière les bons esprits sur les nuls en mécanique qui m’aident, j’empoigne le taraud, et je me met à tourner… tourner… tourner… Mais ça ne croche pas.

En fait, ce taraud ne fonctionne pas comme un taraud standard… En premier lieu il evase un peu le trou, et là ben y a pas de miracles, faut tourner et appuyer, nettoyer les saloperies, souffler, huiler… Pour cette partie, et pour les suivantes aussi d’ailleurs, je vous conseille de trouver un ouitil qui vous permette de pouser for et bien droit sur le taraud, donc byebye la clé à cliquet avec laquelle vous allez appuyer trodu à tous les coups et foirer les filets faits. :

Et ensuite, après avoir bien sué, on passe à la partie « pré taraud » ou je ne sais comment dire, il fait une sorte de premier filetage grossier… Là, il faut continuer à pousser fort, car il ne « s’engage » pas de lui même , à chaque tour il faut le forcer à « prendre ». Idem, comme toujours, un tour et demi en avant, et on revient un poil en arrière pour libérer la limaille, de temps en temps souflette, etc….

Au final, il ne reste qu’à continuer à tourner pour fileter au propre, pour faire un filet impec et compatible avec l’extérieur de votre filet rapporté. Là rien de dur, juste à tourner, c »est ni dur ni perllieux, faut juste tourner et basta.

Voilà vous avez refileté le trou de la culasse :

Il vous reste à mettre en place le filet rapporté qui devrait passer pile poil dans ce filetage. Pour le monter, il suffit de le placer autour du culot d’une bougie, et de le serrer via une clé à bougie (attention à la clé dynamométrique cette fois, 3 kgs 🙂 ). Pour assurer que le filet ne bouge pas j’ai mis du frein filet fort sur l’extérieur, et j’ai légrement huilé le culot de la bougie pour pouvoir la ressortir une fois le filet en place.

Voilà, donc un peu de loctite sur l’extérieur, on lubrfie un peu dedans, on place sur la bougie et on place l abougie en place :

On serre doucement et dès qu’on sent que ça a pris « juste » et pas tout tordu on serre… 3 kgs, quand la clé clique on arrête !

Voilà, j’ai attendu 3 minutes, puis desserré la bougie : tout impec, elle est sortie, et le filet est resté en place ! Juste é nettoyer l’excedent de loctite et je vais laisser sécher tout cela tranquillement.

Reste à tout nettoyer : au début, j’avais pris l’option de juste donner de bons coups de souflette dans la chambre de combustion, persuadé que rien n’était tonbé dedans… Bé oui comme j’avais régulièrement soufflé etc.. il devait rien y avoir dedans. Après avoir demandé conseil et comme j’avais pas de carbu monté ni de culbus etc… j’ai décidé de déculasser vite fait pour contrôler… Et voici ce que j’ai trouvé :

Aie aie aie !!! Hé ben heureusement que j’ai démonté, vous immaginez toute cette limaille dans la chambre de combistion, c’est le « meulage » assuré, segments et cylindre bouffés en un rien de temps !! J’ai donc tout nettoyé, en fait j’ai également profité pour faire le 2è filetage, comme ça c’est réglé une bonne fois pour toute (on est pas à 10 minutes près…).

A vous de voir donc si vous avez à démonter la culasse pour nettoyer ou non, mais au moins vous pourrez pas dire que je ne vous ai pas montré ce qu’il y avait « dedans »…

Voilà donc ma culasse sauvée grace à ce filet rapporté de bougies ! Bon maintenantva savoir quelle sera la prochaine surprise de cette culasse 🙂 !!!

. J’ai repris le calage de l’allumeur, retesté, nada, ça fonctionnait pas.

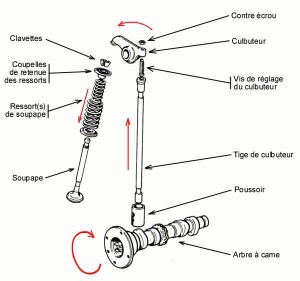

. J’ai repris le calage de l’allumeur, retesté, nada, ça fonctionnait pas. J’ai donc re-réglé les 4 culbus, et en fait j’avais plus d’un tour

J’ai donc re-réglé les 4 culbus, et en fait j’avais plus d’un tour  à dévisser pour arriver à libérer la soupape et arriver aux 0.25mm…

à dévisser pour arriver à libérer la soupape et arriver aux 0.25mm…

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Animation de l’allumage sur laquelle on voit bien les rupteurs s’ouvrir et se fermer au rythme du moteur

Animation de l’allumage sur laquelle on voit bien les rupteurs s’ouvrir et se fermer au rythme du moteur