Suivant l’exemple de Porco Rosso j’ai pris quelques photos de la méthode suivie pour démonter mon carburateur Weber 30 DGF de Panda 30.

En effet, sur le site IlCuboPicolo 126 on trouve un super tuto pour le Weber 28 mais je n’ai pas réussi à trouver quoi que ce soit pour ce Weber 30 qui est un double corps progressif et surtout qui de par son aspect extérieur semble tellement plus difficile à ouvrir / démonter que son petit frère…

J’ai donc retroussé mes manches, pris quelques outils (seuls deux tournevis plats et une pince sont nécessaire…) et mon appareil photo et je m’y suis mis ! Attention, comme je l’ai écris, j’y connais pas lourd alors j’ai fais comme j’ai pu, et il y a certainement d’autres manières bien meilleures de s’y prendre… Mais là j’ai pu changer tous les joints, tout nettoyer et tout remonter… Donc allons-y !

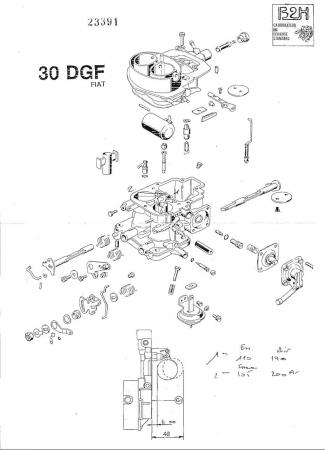

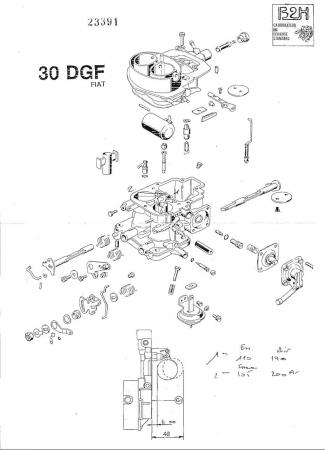

Avant de commencer voici déjà un éclaté du carbu afin de pouvoir spécifier de quelle pièce on parle lors du démontage / remontage :

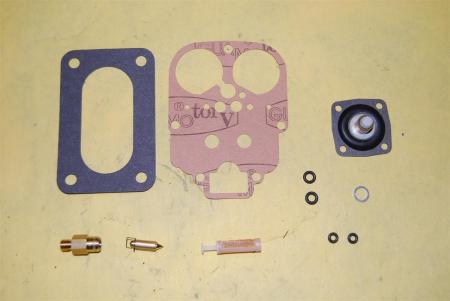

1. Tout d’abord il faut préparer le carbu, la pochette de joints et les outils.

Voici le contenu de la pochette (il en existe aussi sur ebay à 70 qui sont plus complètes et qui proposent entre autre aussi les gicleurs, axes et papillons etc…) :

2. Commençons donc par enlever les 5 vis du couvercle (la 5è se trouve entre les 2 gros « trous » dans lesquels se trouvent les diffuseurs)

3. Il n’est pas possible de retirer tout de suite le couvercle car il est accroché à un petit levier qui actionne le papillon du tube droite (bien visible sur la photo ci-dessus). Il va donc s’agir maintenant de libérer le papillon de cette commande. Pour cela, il suffit de sortir délicatement la petite pièce (une sorte de petit manchon orange / rouge chez moi) qui maintient le levier sur la commande du papillon :

4. Avec une pince vous pouvez retirer la petite pièce ronde et noire qui maintient l’espèce de soucoupe volante accrochée au couvercle (c’est le rond noir sur la photo):

5. Voilà vous pouvez maintenant sortir sans peine le couvercle.

Notez que sur certaines photos un levier et la pompe à décompression ont été enlevés mais cela n’es pas nécessaire, toutes les opérations (à part le nettoyage) peuvent être faites sans les démonter.

6. On démonte le bouchon de visite du filtre

7. On retire le filtre…

8. Reprenons notre couvercle. On sort la goupille qui maintient le flotteur en place, et on sort le flotteur. Attention, au contraire de ce que l’on a sur un Weber28, ici le pointeau est accroché à la buttée du flotteur comme on le voit sur cette photo :

Attention donc à ne pas l’égarer !

9. On dévisse aussi le siège du pointeau

Voilà le couvercle est « tout nu ! On continue avec le corps du carbu…

10. On retire les deux gicleurs principaux qui sont au fond de la cuve.

Un 110 à gauche…

et un 100 à droite

11. Ensuite on retire délicatement les diffuseurs en les tirant bien verticalement à l’aide d’une pince.

Le droite…

et le gauche.

12. On retire les deux gicleurs d’air des tubes d’émulsion (un 190 à gauche et un 200 à droite) :

13. ainsi que les deux tubes d’émulsion… chez moi, ils étaient grippés, mais avec de bons coups de souflette dans les trous laissés béants par les gicleurs principaux les ont débloqués. Oubliez pas de mettre la main dessus quand vous soufflez, ça saute haut sinon… Porco nous donne aussi une astuce dans son tuto pour retirer ce tube :

35 – Autre solution, l’extracteur :

Enfoncer légèrement l’extracteur dans le tube, tapoter un peu au marteau pour qu’il prenne bien, puis avec une pince, essayer de retirer le tout.

Le tube sera un peu abimé sur sa partie supérieure, mais rien de bien gênant car cet orifice reçoit l’air, et de plus n’est pas calibré. C’est le gicleur au dessus qui fait office de calibre.

.jpg)

Voilà donc nos deux tubes sortis.

14. On retire ensuite la vis de richesse qui se trouve au pied du carburateur.

Là voilà avec son joint torique en piteux état :

On passe ensuite à la pompe de reprise qui se trouve sur le côté du carbu.

15. On dévisse les 4 vis cruciformes, attention il y a un petit ressort dedans… pas trop fort comme ressort mais faut le savoir. Voilà, c’est démonté… On voit bien la membrane de la pompe… Le ressort sort sans problèmes.

16. Reste la grosse vis en laiton qui est à côté de la pompe (je ne sais pas ce que c’est…) à dévisser…

17. Et voilà, il est maintenant l’heure de frotter, de gratter, de rendre ça « comme neuf » ! Profitez également de bien aplanir le socle de votre carbu afin d’éviter les prises d’air… Pour aplanir posez une feuille de papier de verre sur une surface totalement plate (marbre, vitre, …) et frottez le socle du carbu dessus jusqu’à ce que toute la surface soit frottée, ce qui garantira un plan parfait de votre socle.

Voilà c’est bien propre ?

Sûr ???

Vous avez bien tout tout gratté, employé la vieille brosse à dents avec le thiner, donné des coups de souflette partout, dans chaque recoin, contrôlé que tous les gicleurs et tubes sont bien débouchés ?

Bon alors reste plus qu’à remonter !

18. On commence par changer le joint torique de la vis de richesse

Puis on remet tout en place :

19. la vis de richesse

20. les tubes et gicleurs

21. la pompe avec sa membrane toute neuve…

22. le nouveau filtre ainsi que le bouchon de visite du filtre

23. le siège du pointeau

24. et on accroche le nouveau pointeau au taquet du flotteur

25. On profite de ne pas avoir le joint installé pour régler la hauteur du flotteur en fixant le flotteur au couvercle, puis on règle les butées pour avoir

– 6 mm lorsque le flotteur appuie légèrement sur la bille du pointeau (tenir le couvercle non pas à la verticale mais presque à l’horizontale)

et 13 mm lorsque le flotteur est à son niveau le plus bas

28. Une fois réglé on sort la goupille du flotteur ainsi que le flotteur, on pose le joint et on replace le flotteur.

29. Voilà, reste juste à remettre le couvercle en place et à le fixer à l’aide de ses 4 vis. Prenez bien garde de bien remettre la petite commande du levier du papillon du dessus dans le trou prévu à cet effet…

30. et de refixer tout cela

31. ainsi que la « soucoupe volante »

32. Voilà vous avez un carbu tout neuf.

Comme je vous l’ai dit j’ai procédé comme cela mais je pense qu’il est possible de faire mieux, autrement, bref n’hésitez pas à me faire part de vos commentaires éventuels, je suis à votre écoute !

Encore merci à IlCuboPiccolo pour le tuto qui m’a servi de base !!! 😉

et sortez ce collier. Voilà on arrive au cur du sujet 🙂

et sortez ce collier. Voilà on arrive au cur du sujet 🙂

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)